No, nareszcie uporałem się z prasą do wyciskania soku!

Robota miała być szybka i przyjemna: no bo przecież żadnych silników, pasowanych na milimetry obrotowych elementów – raptem kilka blach, do tego podnośnik, jakieś tam przekładki… Tak… przyjemnie to może było, ale na pewno nie szybko 🙂

Wszystko szczęśliwie już działa, choć rzeczywistość wymusiła na mnie pewne modyfikacje. Jak również jest kilka rzeczy, które na drugi raz zrobiłbym nieco inaczej.

Po co nowa prasa? Oficjalnie, wyciskanie soku moją dotychczasową prasą (Vares 18L), skądinąd bardzo porządną, z czasem stało się dla mnie zbyt pracochłonne – raz ze względu na niewielką objętość, a dwa że w celu dobrego odciśnięcia wsadu trzeba przynajmniej raz podczas wyciskania zwolnić nacisk i przemieszać zawartość. Choć tak na prawdę, to pomysł żeby zrobić sobie prasę chodził za mną już od dawna, odkąd po raz pierwszy zobaczyłem w jakiejś książce zdjęcia prasy warstwowej.

Idea prasy warstwowej polega na tym, że zmielone jabłka układa się w stosunkowo cienkich warstwach, warstwy oddziela przekładkami, no a potem pozostaje już tylko dociskać i czekać. Dzięki temu, że warstwy są niskie i uwalniają sok praktycznie całą swoją powierzchnią, wsad można wycisnąć praktycznie „do sucha”.

Problemem w przypadku pras warstwowych – oprócz mniej przenośnych rozmiarów – jest to że są robione głównie pod kątem zastosowań profesjonalnych, co przekłada się na kompletnie inny pułap cenowy (np. prasy Voran). Stąd też, chcąc mieć taką prasę, trzeba ją sobie samemu zrobić.

Projekt

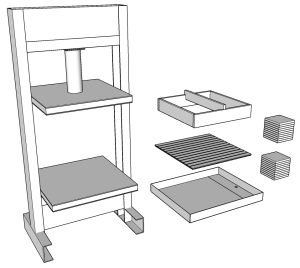

Projekt prasy nie jest skomplikowany (źródło w Sketchup):

Zdjęcie 1 – Projekt prasy

Walec na górze reprezentuje podnośnik w stanie spoczynku. Górny blat wisi tutaj w powietrzu – docelowo kładzie się go na warstwach jabłek. Warstwy układa się w kuwecie, zaczynając od przekładki i przekładką kończąc, a do ich formowania służy specjalna ramka (na górze na środku). Bloczki (po prawej stronie) wstawia się pod podnośnik, gdy jego zasięg jest niewystarczający.

Wymiary

Nie miałem za bardzo na czym się wzorować, więc po prostu założyłem, że dolny blat będzie miał wymiar 50x50cm.

Na blacie muszę położyć kuwetę, do której będzie spływał sok, i w tej kuwecie będę na przekładkach układał warstwy – przekładki muszą być więc odrobinę mniejsze, żeby dało się je swobodnie wkładać i wyjmować z kuwety: stwierdziłem że ~2cm marginesu z każdej strony wystarczy, co przełożyło się na wymiary przekładek 46x46cm.

Wymiary układanych warstw muszą być mniejsze od przekładek, bo ściskane jabłka będą się rozpłaszczać na boki – ustaliłem że warstwy będą mieć 40x40x6cm, czyli objętość 9,6L.

Początkowo celowałem w całkowitą pojemność 50L, ale szybko zrobiło mi się żal, bo niewielkim kosztem mógłbym osiągnąć więcej, i w sumie zostawiłem przestrzeń na 7 warstw, czyli ~70L. Oczywiście można ułożyć mniej, nawet jedną – stąd też górny blat musi być trochę mniejszy, żeby zmieścił się do kuwety.

Czy dobrze to wykombinowałem? Nie do końca:

Przekładki powinny być nieco mniejsze, np. 42x42cm, bo jak się okazało (co można było w sumie przewidzieć…) podczas ściskania poszczególne warstwy mają tendencje do niewielkiego przesuwania się względem siebie. Zdarza się że górne warstwy wychodzą poza obręb kuwety i sok zaczyna kapać nie tam gdzie trzeba. Również dolne przekładki, które początkowo są powyżej linii kuwety, potrafią wysunąć się lub skręcić na tyle, że dalsze prasowanie nie jest możliwe bez ich poprawienia – a bardzo trudno poprawia się dolne warstwy przy pełnym załadunku! Choć być może jest to po części również kwestia braku wprawy w budowaniu/układaniu warstw…

Również wymiary warstwy są zbyt duże w stosunku do przekładek: pomimo obecnych 3cm marginesów, sprasowane jabłka mają tendencje do wyłażenia bokami; niewiele bo niewiele, ale wciąż. Dodatkowe kilka centymetrów marginesu, np. w sumie po 5cm z każdej strony, rozwiązało by ten problem.

O ile wymiary warstwy mogę bez problemu zmienić bo wystarczy w tym celu przerobić ramkę – i zrobię to następnym razem jak będę zamawiał sklejkę – o tyle nad przekładkami tyle się narobiłem że absolutnie żadna modyfikacja nie wchodzi już tutaj w grę 🙂

Rama

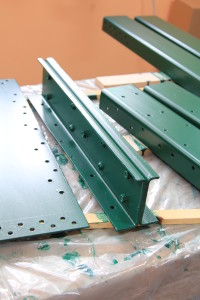

Postanowiłem, że ramę zrobię z metalu. Nie mam dużej wiedzy na temat wytrzymałości materiałów, więc bardziej na oko oraz kierując się ceną postanowiłem że użyję ceowników zimnogiętych 100x50x4 oraz blachy o grubości 4mm, ze zwykłej stali konstrukcyjnej.

Przez pewien czas rozważałem czy elementy pospawać, ale ostatecznie – jako że spawać nie umiem, a chciałem jak najwięcej zrobić sam – zdecydowałem że całość poskręcam. W sumie dobrze się złożyło, bo dzięki temu mogłem potem bez problemu modyfikować konstrukcję. Ilość śrub łączących pionowe ceowniki z poziomymi blachami oszacowałem tak żeby obciążenie na jedną sztukę nie przekraczało 100kg. Łączenia poziomych ceowników z blachami nie przenoszą tak dużych obciążeń, ponieważ tam blacha opiera się o powierzchnię ceownika.

Jak już znalazłem gdzie w mojej okolicy można zamówić stal, okazało się, że ceowniki owszem, można dostać pocięte – ale jako że są produkowane w odcinkach 6mb jest to minimalna ilość jaką trzeba kupić. Choć z ceownika nie zostało w sumie tak dużo odpadu, ze względu na późniejsze przeróbki. Gorzej jest z blachą, która występuje w arkuszach 100x200cm – żeby jak najlepiej ją wykorzystać, użyłem jej do wzmocnienia dolnego oraz górnego blatu (co uważam za bardzo dobry pomysł), ale i tak trochę zostało.

Taki ceownik i arkusz blachy ważą w sumie ponad 100kg, więc polecam zamówienie z transportem 🙂

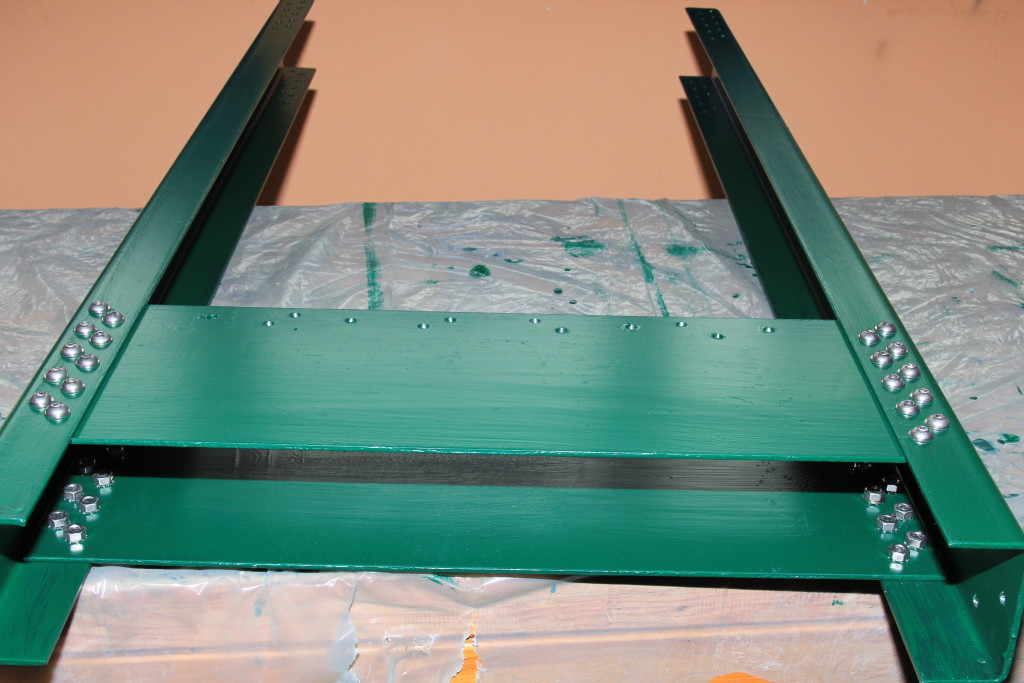

Zdjęcie 2 – Ceowniki i blachy

Nie brałem żadnej zaawansowanej usługi cięcia wodą czy laserem, w związku z czym krawędzie wyszły dość ostre i konieczne było przeszlifowanie papierem ściernym. Na szczęście szlifierką taśmową nie zajęło to dużo czasu.

To co mnie zaskoczyło, to że taka stal jest fabrycznie zabezpieczona jakimś smarem czy olejem, który strasznie brudzi – być może stąd wzięła się nazwa „czarna stal”. Chociaż to że brudzi to pal sześć – ale jak to teraz polakierować, przecież nie mogę kłaść lakieru na tłuste!? Wujek Google nie miał w tej kwestii żadnej dobrej rady – prawdopodobnie dla ludzi „z branży” jest to tak oczywiste, że nie warto na ten temat kruszyć kopii 😉 Próbowałem ten smar zeszlifować, zmyć – bez większego powodzenia. Ostatecznie po prostu przemyłem te elementy acetonem – pozostały czarne, ale chyba zadziałało, bo lakier chwycił.

Ale lakierowanie na tym etapie okazało się błędem. Tyle z tymi elementami jest potem jeszcze roboty: wiercenia, manewrowania, etc., że wszystko się podrapało i trzeba było lakierować od nowa.

Samo wiercenie poszło bardzo dobrze. Po niedawnych przygodach z hartowanym wałkiem ze stali nierdzewnej nabawiłem się pewnych uprzedzeń do wiercenia w stali – a tu niespodzianka! Nowe ostre wiertła, niskie obroty: 2,5mm -> 6mm -> 8mm, i otwór gotowy.

Właściwie całą prasę zrobiłbym jednym kompletem wierteł, gdyby nie to że pewnego dnia (bo spasowanie wszystkiego i wywiercenie ponad 150 otworów to nie jest coś co da się zrobić za jednym zamachem) ktoś inny używał wiertarki, przestawił na wysokie obroty, i zanim się zorientowałem co się dzieje, wszystkie wiertła przypaliłem i stępiłem :-/

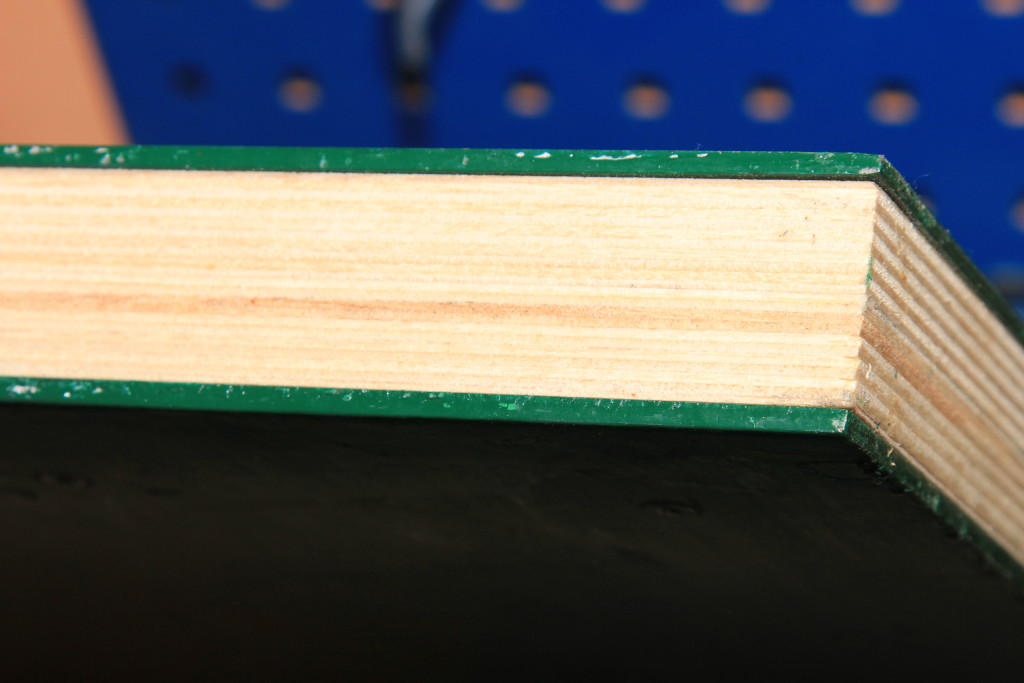

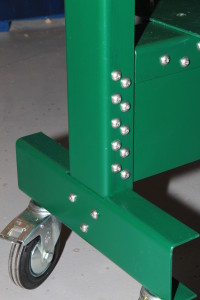

Większość połączeń jest zrobiona śrubami M8x16:

Zdjęcie 3 – Łączenia

Blaty

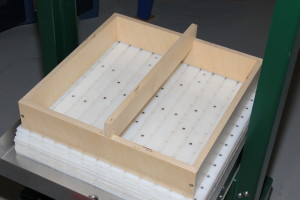

Blaty – zarówno ten dolny, na którym będziemy układać, jak i górny za pośrednictwem którego będziemy wywierać presję, muszą być bardzo wytrzymałe. Podpatrzyłem, że w komercyjnych prasach stosuje się 2-3 warstwy twardego drewna sklejone tak że słoje każdej warstwy są pod kątem prostym do słoi sąsiada. Zgaduję że chodzi o zwiększoną wytrzymałość.

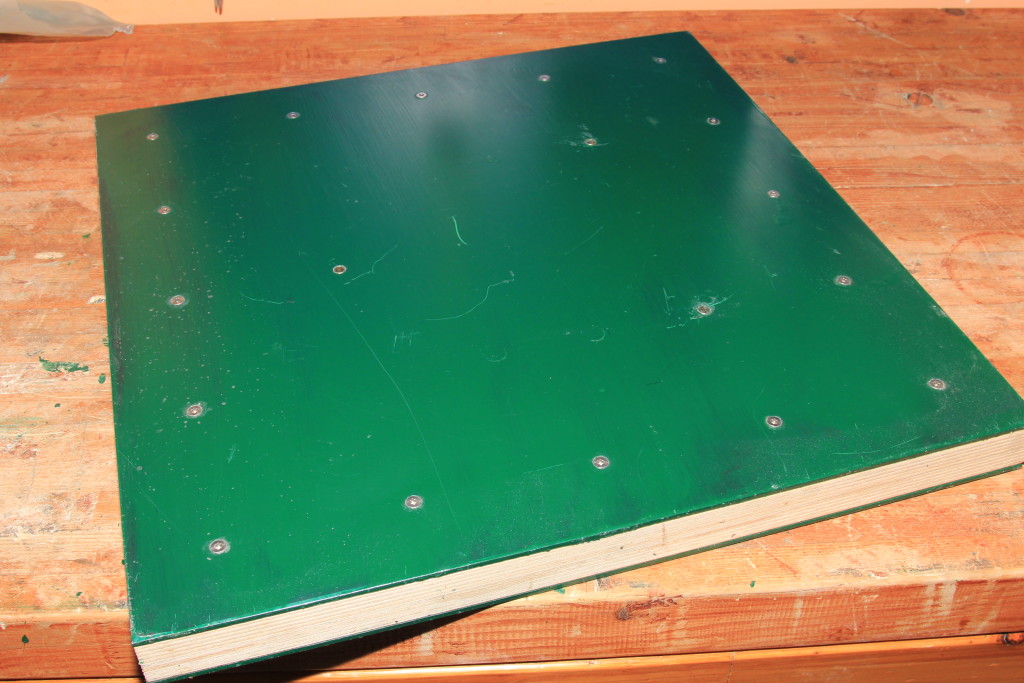

Ja poszedłem na łatwiznę i zastosowałem najprostszą suchotrwałą sklejkę: w sklejkach warstwy są klejone pod kątem prostym. Skleiłem dwie warstwy po 15mm. Ze względu na wspomnianą wcześniej nadwyżkę materiału, sklejkę wzmocniłem obustronnie blachą.

Zdjęcie 4 – Warstwy blatu

Blachy podkleiłem wikolem, ale ponieważ nie byłem pewny czy takie łączenie wytrzyma obciążenia, skręciłem z obu stron wkrętami 4×30:

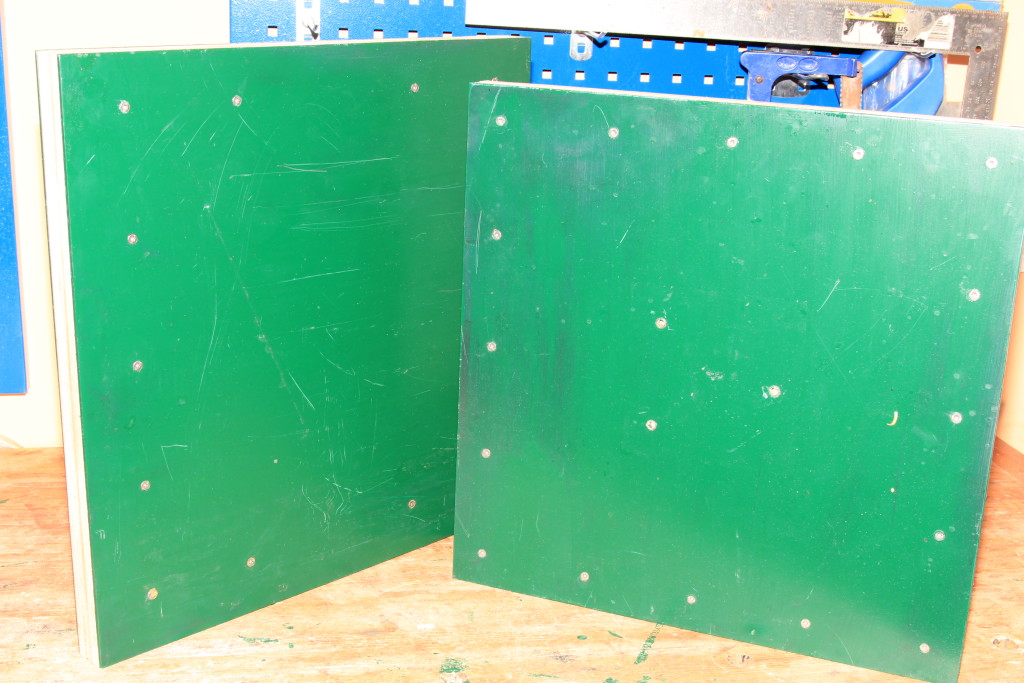

Zdjęcie 5 – Spodnia strona dolnego blatu

Dobrze widać na tym zdjęciu jak bardzo zrysowały mi się te blachy podczas wiercenia otworów. Wystarczy, że jeden niepozorny metalowy wiór dostanie się pod stojak na wiertarkę…

Te trzy otwory na środku to wpusty na bolce. Nie chciałem montować dolnego blatu na stałe, bo zależało mi na tym, żeby bokiem prasa miała mniejszy wymiar, żeby dało się ją gdzieś wsunąć jak nie będzie używana. Nie byłem przekonany że dolna ława o szerokości 10cm zapewni wystarczająco stabilne podparcie, więc zdecydowałem się przykręcić na stałe mniejszy blacik 30x30cm i na nim dopiero kłaść główny blat. Stabilność i równe ułożenie dolnego blatu zapewniają właśnie bolce. Początkowo miały być trzy, ale stal – w odróżnieniu od drewna – nie wybacza, i tylko dwa bolce trafiły dokładnie we wpusty, stąd trzeci otwór jest pusty 🙂

Zdjęcie 6 – Podparcie dolnego blatu

Poniżej oba blaty. Mniejszy: górny, również ma wpusty na bolce, tym razem do stabilizacji klocków do podkładania pod podnośnik. Zdjęcia tego nie oddają, ale te blaty są pierońsko ciężkie!

Zdjęcie 7 – Dolny i górny blat

Zdjęcie 8 – Klocki pod podnośnik

Przy pełnym załadowaniu nie potrzeba podkładać żadnego klocka. Przy minimalnym potrzebne są dwa. Łączenia klocków ze sobą również stabilizowane są kołkami. Jeden klocek dodatkowo jest wzmocniony blachą, w miejscu gdzie kładzie się podnośnik. Nie wiem w sumie czy potrzebnie, ale tak zrobiłem 🙂

Wszystkie elementy drewniane zrobione są z najtańszej sklejki 15mm. Tam gdzie zamawiam rozkrój trzeba zapłacić za całą płytę, więc nawet z najmniejszej płyty zostało sporo odpadu. Ale z doświadczenia wiem, że sklejka zawsze do czegoś się przyda 🙂

Przekładki

Żeby ułatwić wypływanie soku spomiędzy warstw, warstwy przedziela się przekładkami. Często robi się je z listewek twardego drewna: przykładowe wyglądają tak. Ale znalazłem kilka opisów, gdzie przekładki były zrobione z polietylenu (HDPE). HDPE ma tę zaletę że bardzo łatwo się go czyści – nie ma porów, nic nie wsiąka. Poza tym jest bardzo trwały.

Niektórzy idą na łatwiznę i po prostu wycinają z HDPE kwadraty. Ale takie rozwiązanie zdaje się nie spełniać do końca swojego zadania, bo sok wcale nie ma tak dużo łatwiej żeby się wydostać. Poza tym HDPE jest śliskie i tak przedzielone warstwy bardziej się rozjeżdżają. W związku z tym niektórzy idą krok dalej i frezują w takich płytach rowki, które mają za zadanie wspomóc odprowadzanie soku i zapewnić lepszą stabilność.

Ja stwierdziłem, że pójdę na całość: zrobiłem przekładki z listewek HDPE 🙂

HDPE jest sprzedawane w płytach 1x2m. Podobnie jak w przypadku stali, każdy milimetr grubości kosztuje, więc ostatecznie stanęło na 4mm.

Zdjęcie 9 – Płyty HDPE

Muszę przyznać, że nie doceniłem ile z tym będzie roboty.

Na 7 planowanych warstw potrzebuję 8 przekładek, każda przekładka jest zrobiona dwóch warstw po 13 listewek (szerokość 30mm, przerwa ~6mm) – czyli w sumie 208 listewek… Trochę dużo – no ale nic to, tniemy:

Zdjęcie 10 – Listewki HDPE

Cięcie na pile stołowej, takiej do drewna, pozornie błyskawiczne, okazało się nie być najlepszym pomysłem. Lepiej by chyba było użyć do tego wyrzynarki z brzeszczotem do metalu, ewentualnie jakiegoś narzędzia typowo do cięcia plastiku. Problem z cięciem piłą polega na tym, że w odróżnieniu od drewna, wióry HDPE nie odrywają się tak łatwo i pozostają przyczepione do ucinanych krawędzi. W efekcie musiałem potem każdą taką listewkę, sztuka w sztukę, oczyszczać z pozostałości plastiku nożykiem tapicerskim. I nie jest to coś co idzie szybko, nie przy takich ilościach. Warto było by poświęcić nawet kilka godzin więcej na porządniejsze cięcie.

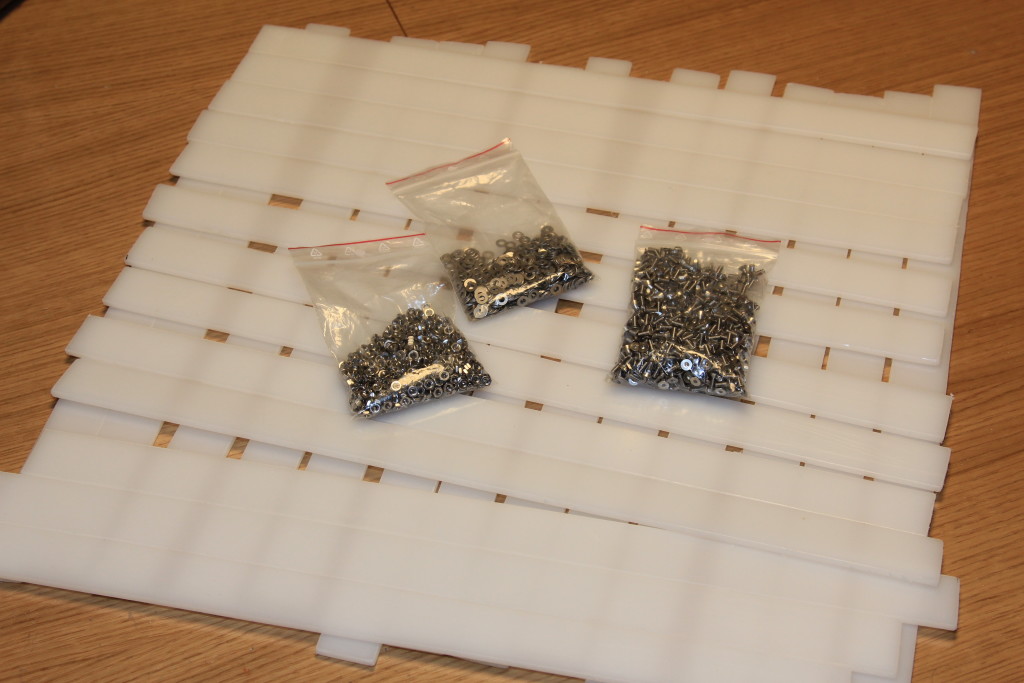

Mając przygotowane listewki pozostaje je już tylko 😉 skręcić. Początkowo chciałem wkręcić śrubkę w każde łączenie, ale to by wymagało… 169 śrubek na przekładkę, czyli grubo ponad 1000 śrubek w sumie! Trzeba pamiętać że każdą śrubkę trzeba wziąć do ręki, wkręcić, a wcześniej jeszcze wywiercić otworek – z jednej strony rozwiercić na płasko żeby schować podkładkę, z drugiej strony na stożek żeby ukryć łeb. Stanęło na 80 śrubkach na przekładkę, szybko również zrezygnowałem z używania podkładek 🙂

Zdjęcie 11 – Narodziny pierwszej przekładki

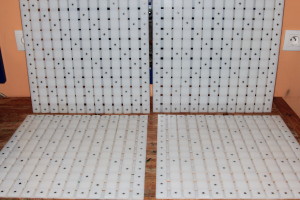

Jakieś 10 wieczorów później (!) przekładki były gotowe:

Zdjęcie 12 – Absolutnie cudowne gotowe przekładki

Jak widać bawiłem się z różnymi wzorkami 🙂

Kuweta

Po wycięciu listewek, pozostał mi kawałek HDPE o wymiarach 60x60cm. Akurat żeby zrobić kuwetę. Podobno HDPE dobrze się formuje i nie potrzeba to tego jakiejś bardzo wysokiej temperatury – wystarczy normalna nagrzewnica.

Tak więc przystąpiłem do działania:

Zdjęcie 13 – Gorące negocjacje z HDPE

Nie robiłem tego wcześniej i nie poszło to niestety tak jak się spodziewałem. Wbrew oczekiwaniom, plastik bynajmniej nie giął się sam i nie pytał czy robi to dobrze. Koniec końców udało mi się narzucić mu pożądaną formę, i z trudem bo z trudem ale udało mi się również zgrzać/pospawać łączenia. Ale o ile kuweta spełniała swoją funkcję (była szczelna i z grubsza trzymała wymiar), o tyle efekt dalece odbiegł od oczekiwań jeśli chodzi o jakość i estetykę wykonania.

Zdjęcie 14 – Kuweta v1.0

Na pewno dało się zrobić to lepiej, cóż – pogodziłem się z porażką i zleciłem zrobienie kuwety ze stali nierdzewnej. Trochę zajęło mi znalezienie kogoś kto coś takiego wykona – za rozsądne pieniądze podjęła się tego firma Sudmet. Kuweta wykonana jest ze stali 304 (OH18N9), gr. 1.5mm i ma wymiary 50x60cm. Jest super!

Zdjęcie 15 – Kuweta v2.0

Od spodu wspawane jest kolanko z gwintem wewnętrznym 3/4″. Kranik jest z Castoramy – wybrałem go ze względu na stosunkowo duży otwór przepływu w porównaniu ze standardowymi zaworami 3/4″.

Ramka

Warstwy jabłek formuje się za pomocą specjalnej ramki. To wbrew pozorom bardzo ważny element, bo układając warstwę na warstwie bardzo ważne jest żeby były równe.

Zdjęcie 16 – Ramka do formowania warstw

Ramkę zrobiłem ze sklejki, którą dodatkowo polakierowałem, żeby nie nasiąkała.

Każdą warstwę trzeba w coś zawinąć, żeby podczas prasowania jabłka nie wyciekały bokami. Ja w tym celu używam kwadratów wyciętych z najzwyklejszej firanki z Ikei. Sprawdza się świetnie.

Kółka

Wracając do ramy – zupełnie spontanicznie pomyślałem, że w sumie dobrze było by zamontować do tej prasy jakieś kółka, żeby łatwiej było ją przesuwać. Strzał w dziesiątkę! Nie wyobrażam sobie w jaki sposób radziłbym sobie z taką masą bez nich.

Zdjęcie 17 – Kółka

Kółka mają 125mm średnicy i bez problemu radzą sobie z obciążeniem. Warto zwrócić uwagę że trzpień ma fi 14mm, więc trzeba zaopatrzyć się w odpowiednio duże wiertło.

Górna ława

Pierwszy rozruch prasy wykazał pewną słabość konstrukcji. Okazało się że punktowy nacisk podnośnika na środek górnego ceownika jest tak duży, nawet pomimo zastosowania dodatkowych blaszek, ceownik się wygina.

Zdjęcie 18 – Zdeformowany górny ceownik

Prowizorycznie zastosowałem tutaj dębową deseczkę, ale konstrukcję trzeba było poprawić. Dobrze, że miałem zapas ceownika! Akurat starczyło na wymianę oraz zrobienie dodatkowego wzmocnienia:

Zdjęcie 19 – Dodatkowe wzmocnienie górnego ceownika

Na wszelki wypadek dodałem również więcej śrub do dolnej ławy – ale tam obciążenia lepiej się rozkładają i nie zaobserwowałem problemów.

Zdjęcie 20 – Dolna ława

Czy rozwiązało to problem?

Prawie. Obecnie po przyłożeniu maksymalnej siły lekko rozginają się górne blachy:

Zdjęcie 21 – Po poprawkach

Takie maksymalne obciążenia, przy których wajchy podnośnika nie da się już dalej ruszyć, nie są czymś typowym podczas wyciskania soku. Nawet jeśli przez moment osiągniemy taki nacisk, to za moment trochę soku wypłynie, jabłka się poddadzą, i siła zmaleje. Będę obserwował – na razie nic z tym nie planuję robić, szczególnie że skończył mi się już zapas ceownika 🙂

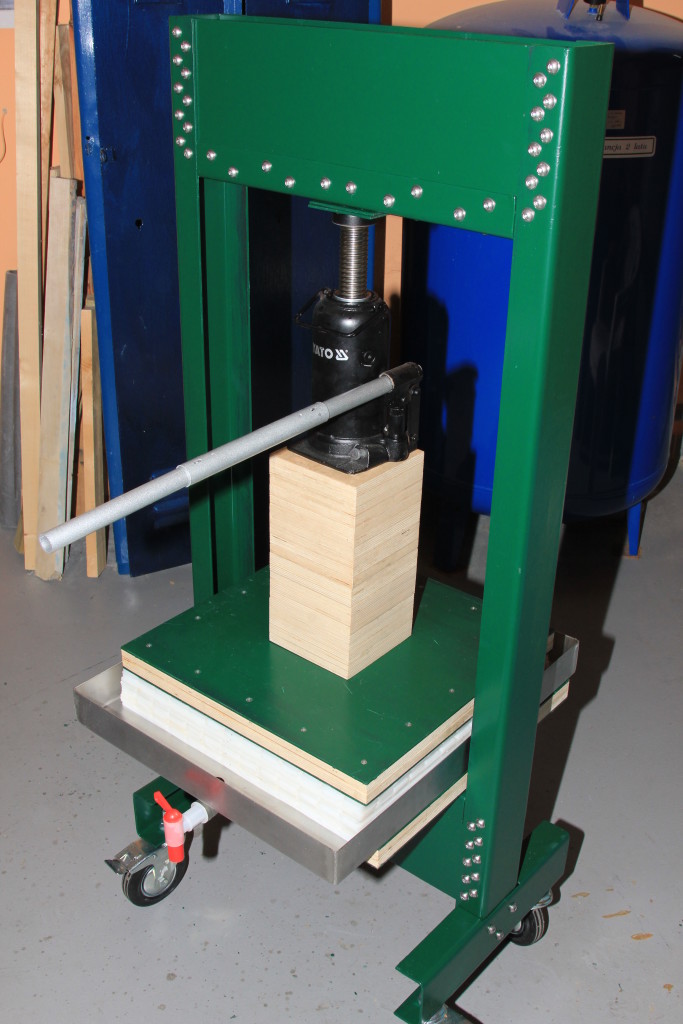

Podnośnik

Nie liczyłem nacisku na 1cm2, nie starałem się w żaden sposób zracjonalizować wyboru – po prostu kupiłem podnośnik o sile 15t. Kawał podnośnika. Trzeba się trochę namachać, żeby się wysunął: na jedno machnięcie podnosi się raptem kilka milimetrów, ale nie jest to duży problem, bo praca z podnośnikiem polega na tym, że najpierw wykręca się górną śrubę na tyle ile się da, po czym dopiero zaczyna się machać wajchą.

Wstępne wykręcenie górnej śruby przed przyłożeniem siły jest zdecydowanie wskazane, ponieważ w przeciwnym razie może być problem z wyjęciem podnośnika po zakończeniu wyciskania. Podnośnik o tej sile nie poddaje się łatwo nawet po zwolnieniu zaworu – w praktyce muszę się na nim oprzeć całym ciężarem ciała, żeby wsunąć go do środka. Prostym sposobem na jego uwolnienie znad sprężynujących ściśniętych warstw jest wkręcenie tej śruby o kilka centymetrów.

Podsumowanie

Zdjęcie 22 – Prasa

O tym jak przebiega wyciskanie soku za pomocą tej prasy było już poprzednio, więc nie będę tu powtarzał zdjęć.

Jeśli chodzi o kosztorys… nie wiem szczerze mówiąc czy chcę się przekonać ile to wszystko kosztowało – ale podsumujmy 😉

- ceowniki i blachy, w tym odpad i transport: 500zł

- HDPE: 300 zł

- sklejka, w tym odpad: 180 zł

- podnośnik: 240 zł

- kuweta: 230 zł

- kółka: 80 zł

- kranik: 10 zł

- firanka: 15 zł

- lakier: 2x 30zł (bo musiałem lakierować dwa razy)

- śruby, nakrętki, etc.: ~150zł

(na przekładki trzeba nierdzewne, ale poza tym można trochę przyoszczędzić)

No trochę się uzbierało, ale prasa jest absolutnie jedyna w swoim rodzaju!

No i te przekładki 😉

Najtańsza syntetyczna firanka z Ikei. 15zł za 9 sztuk (po pocięciu). Sprawdza się świetnie.

Niektóre odmiany wyciskają się lepiej i wtedy firanki właściwie nie trzeba czyścić.

Inne potrafią tak zapchać, że trzeba się mocno napracować, żeby doczyścić po robocie.

Mam pytanie, bo aktualnie kończę moją prasę, jakiego materiału użyłeś na chusty do zawijania rozdrobnionych jabłek ? Jakaś syntetyczna firanka czy bardziej bawełna, len ?

Około 8,5kg – w sumie na 7 warstw weszło ~60kg.

Ale ważyłem taką najprostszą „wędkarską” wagą sprężynową, więc dokładność nie była zbyt duża.

A ile (wagowo) rozdrobnionych jabłek wchodzi na jedną warstwę. Twoja ma 9,6 L objętości ile to kg jabłek ?

Warstwa jabłek ma wymiary 40x50x6 cm, co daje 12l rozdrobnionych owoców. Prasa mieści 6 takich warstw. Wymiary przekładek to 43×53 cm, kuweta 55×65 cm. Początkowo jako przekładek używałem jednolitych kawałków sklejki, niestety takie rozwiązanie nie zdało egzaminu – sok wypływał tylko bokami, firanka pękała i taka „piramida” miała tendencję do przechylania się na boki w trakcie wyciskania. Poświęciłem więc trochę czasu na zrobienie przekładek z drewnianych listewek, ja jednak nie stosowałem wkrętów do łączenia listewek – wikol + docisk prasy sprawdził się świetnie. Zastanawiałem się nad pokryciem przekładek lakierem przeznaczonym do kontaktu z żywnością (podobno są takie) ale ostatecznie zrezygnowałem z tego pomysłu. Co do klejenia kuwety – zastosowałem klej na gorąco (z pistoletu), trochę trzeba poeksperymentować żeby „spaw” wyszedł estetyczny, co prawda klej ten nie ma atestu do spożywki, ale gdzieś wyczytałem, że atest ma to znaczenie przydługim kontakcie soku z tworzywem, w przypadku kuwety kontakt z sokiem ogranicza się do minut, w przeciwieństwie np. do fermentowania gdzie liczony jest w miesiącach.

Tak, widziałem te prasy z Allegro, ale to by zabiło całą zabawę :). I też tak dużo taniej by nie wyszło, bo trzeba by trochę zmodyfikować, a i podnośnik pewnie z serii tych tańszych. Ale fakt że można by sporo czasu oszczędzić. Fajny pomysł z tą konstrukcją na prętach – widziałem gdzieś w Internecie takie rozwiązanie (o, tu: https://goo.gl/photos/XvykrqJ8x3V5xPR16). Jakie masz wymiary kuwety, przekładek i jak duże warstwy robisz? Ja nie chciałem kleić kuwety, bo mało klejów ma atest do kontaktu z żywnością, a sok jabłkowy jest dodatkowo dość kwaśny. Poza tym HDPE nie klei się zbyt dobrze.

A nie rozważałeś zakupu gotowej prasy hydraulicznej? Na Alleg… prasa z lewarkiem 20T to ok. 600 zł. Wiadomo, trzeba pozostały osprzęt (kuweta, przekładki itp.) i tak wykonać dodatkowo, no i satysfakcja jak się wykona samodzielnie – nieoceniona. Ja wykonałem samodzielnie prasę warstwową , wycisnąłem nią ok. 1000 l soku. W mojej ramę (górną i dolną belkę) wykonałem z ceownika 80mm, połączyłem je prętami gwintowanymi fi 16 (ze stali twardej). Używam lewarka 20T, pręty wytrzymują obciążenia (dla pewności dałem po 3 nakrętki na każdy koniec), natomiast górny ceownik zaczął się wyginać więc musiałem wspawać dodatkowo w środek ceownika jeszcze kątownik i teraz nic się nie wygina. Blaty wykonał mi znajomy stolarz ze sklejonych kawałków drewna dębowego, grubość po sklejeniu 5cm (pierońsko ciężkie), blachy nie dawałem. Blaty wytrzymują obciążenia. Co do kuwety, też zamierzałem wykonać ją z nierdzewki, ostatecznie zrobiłem ją z poliwęglanu (klejony klejem na gorąco, wyszło całkiem nieźle. Jak na razie kuweta spisuje się bez zarzutu. Słusznie stwierdziłeś, że przekładki pełnią bardzo ważną rolę, ja również się o tym przekonałem. Twoje wykonane z HDPE – szacun! Widać, że wymagały wiele pracy. Ja swoje wykonałem tradycyjnie z listew drewnianych gr. 1cm szer. ok. 2,5cm, spisują się świetnie, sok swobodnie wypływa, warstwy w czasie wyciskania leżą stabilnie (nie wiem czy u Ciebie grubość 4mm to trochę nie za mało). Generalnie moja prasa wyszła niedrogo, ceownik po cenie złomu, pręty gwintowane nie są takie drogie, poliwęglan w sumie też tańszy niż nierdzewka, chociaż pewnie nie tak trwały.