Co to jest „czerwone bzzzt zmielone”?

Tak! To jabłka w mojej nowej rozdrabniarce! 😉

Stworzyłem potwora!

Koniec z krojeniem na ćwiarteczki, koniec z mozolnym blendowaniem.

Nareszcie 😀

Robienie cydru składa się z bardzo wielu etapów. W moim przypadku zaczyna się od pojechania na plac, kupienia jabłek (w ilościach będących wielokrotnością 15kg skrzynek), następnie trzeba te jabłka zostawić w spokoju, żeby „doszły”, potem się je myje, mieli, znowu czeka, coby się miazga zmacerowała, następnie wyciska się sok… no, i od tego momentu – nareszcie – reszta „robi się już sama”, tylko od czasu do czasu trzeba zlać znad osadu. Koniec końców trzeba jeszcze zabutelkować, ale to już jest wisienka na torcie, a i zwykle na tym etapie można już coś niecoś zdegustować 🙂

Jeśli robi się to raz, dwa razy w roku, i na stosunkowo niewielką skalę, można każdą z tych czynności celebrować i czerpać z nich przyjemność. Ale ja zdecydowanie w tym roku przedawkowałem – już w połowie sezonu doszedłem do wniosku, że ręczne mielenie jabłek jest tak super nudne i czasochłonne, że ja tego po prostu dłużej robił nie będę. Wniosek wnioskiem, od tego czasu zmieliłem jeszcze dobre kilka(naście?) skrzynek – no ale od dzisiaj to już będzie robiło się samo 🙂

Pamiętacie, pisałem że książkach o cydrze często zdarzają się opisy różnych przydatnych maszyn. I tak, czytając tę książkę natknąłem się na opis fajnej rozdrabniarki, co stało się punktem wyjścia dla mojego projektu.

To na czym mi zależało projektując rozdrabniarkę, to żeby urządzenie było kompaktowe: żeby dało się po robocie upchnąć gdzieś w kącie, żeby łatwo się je czyściło: żeby nie było żadnych trudno dostępnych zakamarków. No i przede wszystkim: żeby dało się nim zmielić skrzynkę jabłek BEZ konieczności ich wstępnego krojenia.

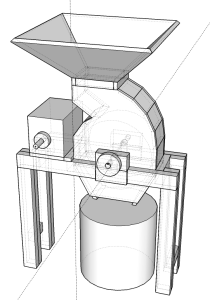

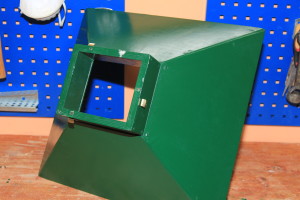

Koniec końców stanęło na czymś takim:

Zdjęcie 1 – Projekt rozdrabniarki (po prawej schowany element obudowy)

Konstrukcja w zasadzie jest bardzo prosta: centralnym elementem maszyny jest 30cm koło, które obracając się w odpowiednio wyprofilowanej obudowie, tnie wpadające do kanału jabłka na drobne kawałki, a miazga leci do wiadra pod spodem.

Cała konstrukcja zrobiona jest z wodoodpornej sklejki 15mm. Wprawdzie są elementy o grubości 30mm, ale te zrobiłem sklejając dwie płyty 15mm, jako że całość jest tak rozmierzona, żeby rozkrój zmieścił się na jednej płycie. Bo przynajmniej tam gdzie ja zamawiam sklejki (tutaj) działa to tak, że trzeba kupić całą płytę, a następnie zlecić jej rozkrój. Także ważne żeby jak najlepiej wykorzystać materiał, bo za odpad nie ma zniżki.

Sklejka jest o tyle wygodna w obróbce, że jest zawsze równa, poza tym jak się zamawia rozkrój to wszystko jest docięte idealnie na wymiar. Oczywiście w tym przypadku rozkrój rozkrojem, ale potem musiałem jeszcze mnóstwo kątów docinać sam, ale tak czy siak jest to duża oszczędność pracy.

Elementy zmieściły się w stosunkowo niewielkiej paczce:

Zdjęcie 2 – Rozkrój

Super, że można było zamówić również kółko, i to na dodatek już z otworem na oś. Nie wiem jak bym sobie poradził inaczej – chyba musiałbym samemu „toczyć”.

Orientowałem się czy nie można by zrobić tego walca z tego białego plastiku, HDPE, ale walec o średnicy 30cm jest kosmicznie drogi i odcinek 12cm kosztowałby ~300zł, jeśli w ogóle ktoś by mi taki plasterek sprzedał.

Kółko samo się nie pokręci – potrzebna jest oś, no i jakieś koło pasowe do przenoszenia napędu z silnika. Poza tym trzeba jakoś przenieść moment na drewniany walec.

Koniec końców wygląda to tak:

Zdjęcie 3 – Gotowa oś

Sama oś to nie problem – można zamówić w Internecie dowolne odcinki, nazywa się to wałek liniowy – ja kupiłem 30cm o śr. 20mm, na wszelki wypadek ze stali nierdzewnej.

Mogłem zamówić od razu taki z nawierconymi otworami, ale nie zainteresowałem się, bo uznałem że co to za problem wywiercić sobie samemu, a i taniej będzie.

Nigdy więcej nie będę wiercił w stali nierdzewnej, powierzchniowo hartowanej!

Początki wyglądały tak:

Zdjęcie 4 – Wiercę i wiercę, a wałek śmieje mi się w twarz

Mikrometr po mikrometrze, zwiększając średnice wierteł, koniec końców udało mi się wywiercić kilkumilimetrowy otwór.

Podrapałem brzegi otworu gwintownikiem, bo nie można powiedzieć żebym zrobił w tej stali jakiś porządny gwint:

Zdjęcie 5 – Gwintownik

Ale to wystarczyło, żeby – trochę na siłę – wkręcić śrubkę:

Zdjęcie 6 – Śrubka pod kółko pasowe

Tutaj śrubka ma śr. 6mm i wystaje ~3mm – to akurat jest ustandaryzowane jakie wymiary ma mieć wypust dla danej średnicy wałka.

No, to teraz jeszcze tylko drugi otworek – postanowiłem że moment na walec będzie przenosić śrubka o średnicy 8mm, bo „szóstka” wyglądała tak trochę rachitycznie przy tej długości.

Udało się, ale myślę że jednak taniej by było jakbym zamówił od razu powiercone:

Zdjęcie 7 – Cmentarzysko wierteł

Kółko pasowe, oprócz tego że trzeba przenieść z niego napęd na oś, musi być dodatkowo ustabilizowane – sam klin/śrubka nie zapobiega przesuwaniu się kółka na boki. Na szczęście znalazłem fajny system: Taper Lock, gdzie kółka pasowe zaciska się na osi wkręcając dwie beczkowate śruby do adaptera:

Zdjęcie 8 – Koło pasowe na osi

Jest spory wybór średnic zewnętrznych, a do każdej można kupić adapter na różne osie. Fajne.

W zależności od średnicy, śruby dokręca się z innym momentem, 5-10Nm – można znaleźć szczegółowe tabele – ogólnie da się to zrobić takim zwykłym imbusem. Nota bene, ten trzeci otwór, który na zdjęciu jest pusty, służy do ściągania koła – wykręca się wtedy te dwie śruby dociskowe i jedną z nich wkręca na tamtą pozycję.

Czas na walec. Zgodnie z projektem ma mieć 12cm grubości, więc trzeba było go skleić z 8 półtora centymetrowych elementów.

Moment obrotowy przeniesiony jest na walec za pomocą śruby fi 8mm. Specjalnie w tym celu w pierwszym kawałku wyfrezowałem bruzdę o szerokości ~7mm i głębokości 8mm, w którą śruba weszła na wcisk. Początkowo chciałem jeszcze zabezpieczyć tę śrubę od zewnątrz blaszką, żeby walec nie miał tendencji do suwania się po osi, ale śruba w rowku zaklinowała się tak mocno, że nie ma opcji, że walec się ruszy.

Zdjęcie 9 – Mocowanie walca do osi

Zrobiłem tutaj błąd, bo nie do końca równo docisnąłem ten pierwszy plaster walca i powierzchnia nie była całkowicie równoległa do brzegu śruby, a tym samym nie idealnie prostopadła do osi. W efekcie, po nałożeniu kolejnych kawałków (wałek kleiłem nakładając kolejne plasterki na oś) i skręceniu wszystkiego (być może nadmiarowo), okazało się że walec ma ~3mm bicie na boki… Na szczęście zmieściło się to w założonej tolerancji obudowy, choć na styk, bo zostawiłem właśnie 3mm marginesu – także w efekcie prawie nie ociera 😉

Swoją drogą okazało się, że pomimo że otwór w kółkach miał 20mm, jak i wałek miał 20mm średnicy, nie było to do końca to samo 20mm – otworek musiał być o jakąś dziesiątą część milimetra mniejszy i nijak nie dało się tych kółek nałożyć na oś. Drewno pewnie by się poddało, ale sklejka była nieprzejednana – musiałem rozwiercić 20mm piórem, po czym już nie było problemu.

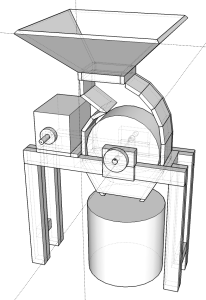

Walec wygląda tak:

Zdjęcie 10 – Serce niszczyciela

Te niebieskie elementy na końcach osi to „łożyska samonastawne”. Trochę mi to zajęło żeby odgadnąć jak się nazywa to czego szukam :). Ich „samonastawność” polega na tym, że łożysko nie jest na sztywno zamocowane w obudowie, tylko można go przekrzywiać, co pozwala lepiej dostosować się do przebiegu wałka. Nowe łożyska są często „zapieczone” w pewnej pozycji, w jakiej to akurat były magazynowane i nie mają ochoty się ruszać – czasami ulegają sile perswazji dopiero gdy włoży się wałek i mocno za niego pociągnie. Ten złoty element na górze obudowy to zaworek, przez który można podać smar, gdyby zaszła taka potrzeba. Jak się odkręci te zaworki to pod nimi widać taką małą dziurkę w obudowie łożyska – jeśli jej nie widać, to można wyjąć łożysko, znaleźć ten otworek, i ponownie włożyć – tak, jest takie położenie, przy którym łożysko można wyjąć. Chociaż w sumie nie trzeba tego robić – podobno przy normalnym użytkowaniu oryginalny smar wystarcza na całe życie łożyska.

Każde łożysko ma dwie śrubki dociskowe, które służą umocowaniu łożyska w konkretnym miejscu osi – dzięki temu oś nie przesuwa się względem łożyska. Ale to trzeba zrobić dopiero na końcu, jak już przymocujemy te łożyska do ramy i wszystko spasujemy.

Warto mieć na uwadze, że średnia otworu łożyska jest bardo dokładnie spasowana do osi. Trzeba uważać, żeby nie uszkodzić końcówki wałka, np. stukając w niego młotkiem, bo nie będzie się już dało przez ten koniec przesunąć pierścienia…

Trochę zabawy miałem z ostrzami. Początkowo wymyśliłem sobie, że kupię po prostu kilkanaście kawałków płaskownika z 5mm nierdzewnej stali, położę na płask na powierzchni wałka, przykręcę śrubami, no i trochę przyklepię żeby lepiej przylegały…

Zdjęcie 11 – Płaskowniki, zanim stały się ostrzami

No więc: nie da się przyklepać 5mm blachy :), a 2cm paski za bardzo odstają od powierzchni wałka. Zmieniłem koncepcję i postanowiłem zamontować je „na sztorc”. No ale uprzednio trzeba było je jeszcze naostrzyć, bo oryginalne krawędzie były bardzie ładnie pozaokrąglane :/.

Zdjęcie 12 – Naostrzony (po lewej) i oryginalny płaskownik

Nieprawdopodobnie twarda jest ta stal – ostrzenie na pożyczonej wysokoobrotowej szlifierce zajęło mi nadspodziewanie dużo czasu.

Swoją drogą gdybym od początku planował zamontować je na sztorc, kupiłbym cieńszą blachę, np. 3mm. Raz, że szybciej by się takie płaskowniki ostrzyło, a dwa że łatwiej byłoby wyciąć pod nie bruzdę – rzaz mojej piły ma szerokość 2,7mm, co byłoby w sam raz akurat, a tak musiałem ciąć na dwa razy, przesuwając drugie cięcie o „pi razy drzwi”.

Ale i tak bruzdy wyszły mi nadspodziewanie dobrze – właściwie tylko jedna odrobinę zbyt szeroko, resztę musiałem nawet troszkę poszerzać 5mm wiertłem.

Ostrza wkleiłem na silikonie, który przy okazji bardzo ładnie wypełnił szczeliny – udało mi się znaleźć taki z atestem do kontaktu z żywnością:

Zdjęcie 13 – Silikon do kontaktu z żywnością

Nie jest to taki do końca silikon – przy nakładaniu bardziej przypomina konsystencją akryl, ale jak zastygnie to faktycznie robi taką gumowatą powłokę, no i w sumie trzyma.

Nie polecam robienia testu przed utwardzeniem silikonu – próbowałem: na szczęście miałem założoną obudowę, więc ten nóż od trochę zbyt szerokiej szczeliny daleko nie poleciał; na nieszczęście musiałem potem wymieniać jedną z deseczek w obudowie, co swoją drogą potwierdziło zapas mocy drzemiący w silniku 😉

Ten wypadek spowodował, że postanowiłem poprawić mocowanie noży. Po każdej stronie nawierciłem przy samym płaskowniku (szorując wiertłem o blachę) otwór 5mm, w który wkręciłem śrubę dociskową 6mm. To samo zrobiłem na środku od góry. Trzyma.

Zdjęcie 14 – Dodatkowe mocowanie noży

No, walec gotowy – na koniec jeszcze zaolejowałem go oliwą, żeby ewentualnie nie chłonął soku.

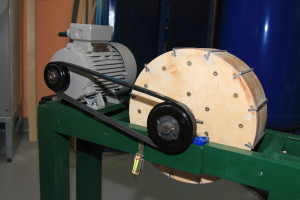

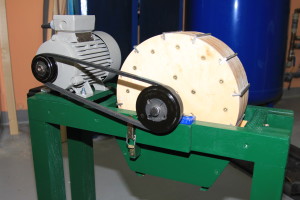

No więc mamy już oś, kółko pasowe, walec – czas na napęd! Kupiłem używany silnik:

Zdjęcie 15 – Tabliczka znamionowa silnika

Byłem przekonany, że będę go mógł używać na 230V, ew. jak będę chciał uzyskać większą moc i obroty to podłączę go na 3 fazy – tak zresztą sugerował opis na aukcji – no… nie do końca. Jak to zwykle, zacząłem doktoryzować się z tematu za późno: jak już silnik miałem w rękach no i patrząc na puszkę z przyłączami nie mogłem za nic wykombinować jakby tu podłączyć go do 230V 😉

Otóż, wyszło na to, że jest to silnik trójfazowy. Dodatkowo, tabliczka znamionowa mówi nam, że uzwojenia są przystosowane do napięcia 230V. W polskiej sieci napięcie międzyfazowe wynosi 400V, więc można go podłączyć wyłącznie w układzie gwiazdy – nie można podłączać w trójkąt, bo spali się uzwojenia. W trójkąt można by podłączyć jeśli napięcie międzyfazowe byłoby 230V – spotykane w przemyśle, być może w innych krajach.

A’propos gwiazd i trójkątów: przy połączeniu w trójkąt silnik pobiera większy prąd, ale dzięki temu ma większy moment. Są takie specjalne przełączniki trójkąt-gwiazda, które umożliwiają rozruch silnika w trybie trójkąta, np. jak startuje pod obciążeniem, po czym jak już wejdzie na obroty przełącza się na gwiazdę. Ale to tak w charakterze ciekawostki.

Silnik ma moc 370W i obroty 905rpm. No chyba że by się go podłączyło np. w USA, gdzie prąd ma częstotliwość 60Hz i jest trochę inne napięcie – wtedy miałby 430W i 1105rpm.

Moc silnika jest w zupełności wystarczająca. Rozruch (bez jabłek) przebiega szybko, a mielenie nie robi na obrotach żadnego wrażenia. Na pewno ma tu swój wkład spora masa walca: ~10kg, no i nie bez znaczenia jest przełożenie: na oś silnika założyłem kółko o średnicy 63mm, co w połączeniu z kółkiem 95mm na osi walca daje przełożenie 3 na 2, i przy okazji z początkowych 905rpm otrzymujemy ~600rpm, co zdaje się dawać bardzo dobre efekty.

Do silnika dokupiłem jeszcze wyłącznik, dzięki któremu nie muszę szarpać się z wtyczką za każdym razem jak chcę na chwilę wyłączyć maszynę. Przy okazji, do tego wyłącznika podłącza się zwykły trójfazowy przedłużacz, który w każdej chwili można odłączyć, dzięki czemu za urządzeniem nie ciągnie się wiecznie poplątany czarny ogon.

Silnik zamontowany jest na osobnym module, który można w razie potrzeby po prostu zdjąć. Całość nasadza się na takie małe metalowe bolce – nie ma potrzeby nic przypinać czy przykręcać. Swoją drogą to wygodny sposób, żeby dostosować się do długości paska: zakładamy pasek, odsuwamy silnik na ile się da, i znaczymy gdzie mają być gniazda pod bolce w ramie.

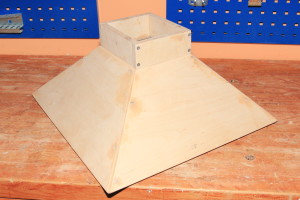

Tak wygląda górna część obudowy, przed i już po malowaniu. Kołki, klej, śruby, a szczeliny wypełnione tym samym co poprzednio silikonem; wnętrze zaolejowane.

Kupa roboty była z tą obudową, przez te zwariowane kąty – każda deseczka z innej parafii. Dobrze mieć trochę sklejki w zapasie, jakby coś bardzo nie wyszło 😉

Tak wygląda dolna obudowa, mająca za zadanie kierunkowanie miazgi do wiadra:

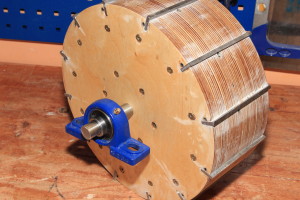

Tutaj jest lej, dzięki któremu łatwiej sobie trafić jabłkiem do środka:

To może tak ładnie wygląda, że te deseczki do siebie pasują – wewnątrz może i się udało, ale na zewnątrz trzeba było solidnie szpachlować ;-). W ogóle nie było opcji, żeby ten element złożyć do kupy w pojedynkę – trzeba by mieć ze 4 ręce…

A tutaj moduł silnika:

Tutaj rama, z zamocowanym walcem:

No a tak się to wszystko po kolei składa:

Efekt przerósł moje oczekiwania 🙂

Poniżej krótki filmik o mieleniu jabłek. Jak widać, mielenie całej skrzynki zajęło ~1 minutę, i to tylko dlatego że chcieliśmy żeby zabawa trwała jak najdłużej 😉

O! Działa 🙂

A oto efekt mielenia:

Zdjęcie 16 – Idared po przejściach

Jakby ktoś miał w planie podobne przedsięwzięcie, to tutaj jest projekt w SketchUp’ie.

Koszt całości kształtuje się na poziomie 1000zł, plus-minus:

- płyta z rozkrojem 300 zł

- silnik 190 zł

- wyłącznik 50 zł

- wałek liniowy 50 zł

- łożyska 24 zł

- kółka pasowe i pasek 88 zł

- płaskowniki/ostrza 50 zł

- silikon 19 zł

- farba 0,75L – 30 zł

Do tego jeszcze potrzeba drobiazgi typu kołki, śrubki, klej, zaczepy, no i przedłużacz 3-fazowy.

Trochę niebezpieczny jest ten niczym niezabezpieczony pasek napędowy.

Koło ma 30cm średnicy, ostrza wystają 4mm.

Bartku,

a średnica koła jaka jest? Między wierszami czytam 30cm. W SketchUp nie mogę złapać jakoś tego wymiaru. Widzę jednak, że najwęższe miejsce ma 310mm. Oznacza to luz po 5mm na stronę. A ostrza zdają się wystawać więcej. Jak to jest?

Nr zamówienia jest na zdjęciu paczki – spróbuj zapytać w meble.pl, czy mają jeszcze rozkrój.

Ale to było dawno, nie sądzę żeby przechowywali tak długo.

Bartek,

a masz może numer zamówienia/rozkroju? Wprowadzenie tego jest obarczone ryzykiem, że coś źle wprowadzę, ew. zamówię źle. A tak moglibyśmy „ponowić” zamówienie i byłoby cacy.

Zamawiałem rozkrój poszczególnych elementów, i potem jeszcze było sporo cięcia krawędzi po skosach, ogólnie sporo roboty 🙂

Witaj.

Niestety jeszcze nie zrealizowałem takiego Niszczyciela u siebie, ale może w tym roku coś tam podziałam. Mam już silnik 🙂 Czy do firmy z linka powyżej wysyłałeś projekt, który także załączyłeś, czy może wysłałeś im listę z konkretnymi wymiarami?

Ani jedno ani drugie – piła stołowa, trochę czasu.. dużo czasu 🙂

Rewelacja! Gratuluję!

Czy Ty zawodowo pracujesz w jakimś warsztacie, czy jesteś tylko w tym temacie mega uzdolniony? 🙂

Zdecydowanie polecam, żebyś jakoś otworzył ten projekt.

Zamówione płyty trzeba podocinać wg wymiarów – tu masz pogląd: http://projektcydr.pl/wp-content/uploads/2018/08/rozdrabniarka.png

Próbowałem zainstalować ten program, ale niestety na moim systemie nie działa, dlatego poprosiłem o wymiary, żeby w firmie, która poleciłeś zamówić konkretne części i w domu złożyć 🙂

Wszystko znajdziesz rozrysowane w projekcie SketchUp, który jest podlinkowany w opisie.

To jest darmowy program, dość intuicyjny, łatwo tam sobie wszystko pomierzysz.

Witaj.

Mógłbyś podać wymiary części z płyt OSB? Może udało by mi się wykonać taką rozdrabniarkę, ponieważ rozdrabniarka na wiertarkę jest mocno mecząca. Mam silnik, wiec część kosztów odchodzi a brat mógłby mi może wciąć elementy z OSB.

Mega sprzet! Robi wrażenie, ja bym chyba nie potrafił czegoś takiego poskładać

Słusznie – dodałem.

Gratuluję! Zabrakło we wpisie pokazania jak wyglądają zmielone jabłka i kosztorysu.